车东西(公众号:chedongxi)

作者 | Janson

编辑 | 志豪

电池热失控成热议,电池安全成为车企研发重点。

近年来,随着新能源汽车产业的迅猛发展,电动汽车也越来越普遍的被公众接受。

然而,一个不容忽视的问题也随之而来——电动汽车自燃事件频发,引起了社会各界的广泛关注。

自燃不仅给车主带来了财产损失,更对公共安全构成了严重威胁。

在这一背景下,电池安全问题成为电动汽车产业发展的关键所在。

对此,国标对于新能源电池的安全要求也越来越高。

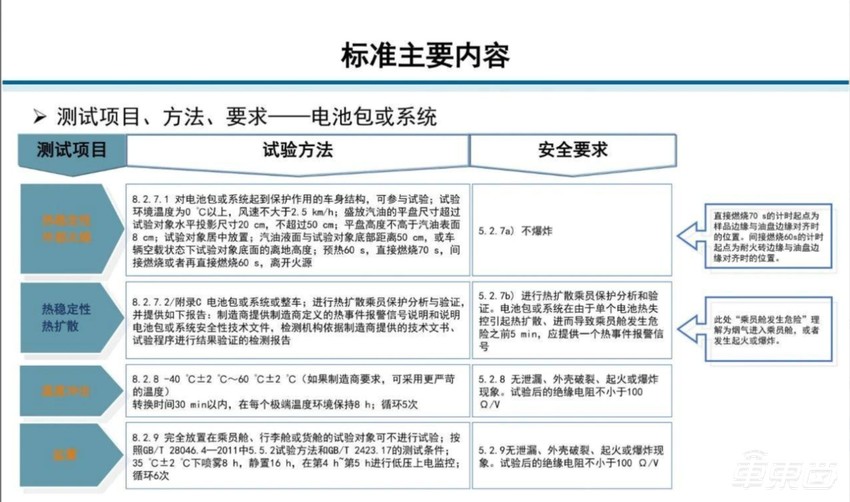

2020年,我国发布了GB 38031—2020《电动汽车用动力蓄电池安全要求》、GB 18384-2020《电动汽车安全要求》、GB 38032-2020《电动客车安全要求》等首批三项新能源汽车的强制性国家标准。

其中GB 38031—2020《电动汽车用动力蓄电池安全要求》专门针对电动汽车用动力蓄电池(包括单体、电池包或系统)的安全要求和试验方法进行规定。

在规定中,具体来说删除电池单体针刺试验,仅作为单体热失控的触发条件,增加电池系统热扩散试验,要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间。

该标准于2021年1月1日实施,标志着对于整车安全的认识由单体安全转向系统安全,也就是说单体针刺是否通过已不重要,关键要看单体热失控后是否可以及时控制蔓延,单体热失控和系统热扩散的概念被区分开来。

▲(GB38031—2020)安全测试项目、方法、要求(部分)

2024年5月27日,为进一步提升动力电池安全性,工业和信息化部发布GB 38031 《电动汽车用动力蓄电池安全要求(征求意见稿)》。

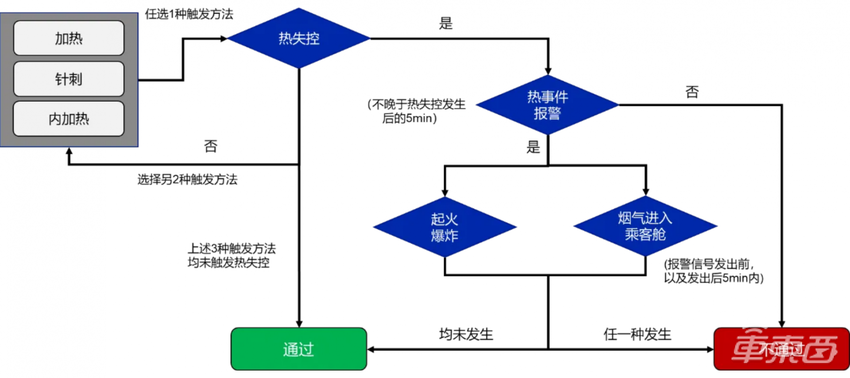

该《征求意见稿》在既有标准基础上进一步加严了对动力电池热扩散测试要求,主要包括提升热扩散要求、新增热事件预警要求、完善热扩散测试方法等。

《征求意见稿》强调动力电池系统在电池单体热失控情况下的防护能力,将热扩散要求从“起火、爆炸前5分钟报警”提升至“不起火、不爆炸”。并且在热失控触方式上,增加内加热触发作为推荐方式之一。

▲《征求意见稿》关于热扩散试验判定流程

根据行业标准定义,热失控是指电池单体放热连锁反应引起电池温度不可控上升的现象。

热扩散则是指电池包或系统内由一个电池单体热失控引发的其余电池单体接连发生热失控的现象。

针对这样的国标新要求,比亚迪在电池热安全上也有着自己独家的思考和研究。

一、刀片电池针刺实验引热议 详解比亚迪技术方案

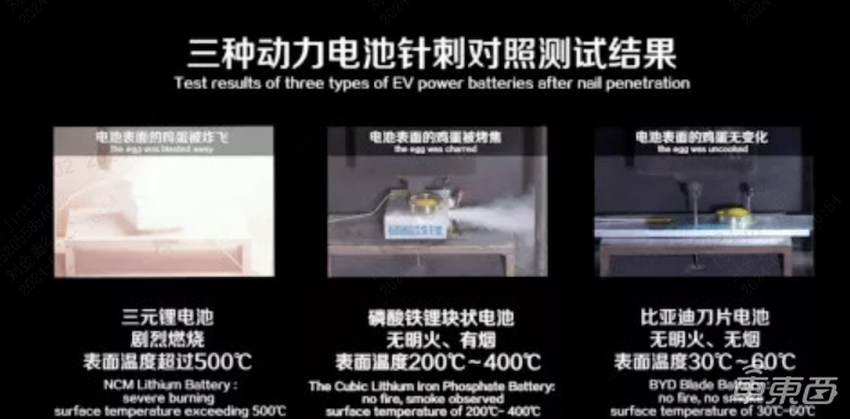

2020年初,比亚迪推出刀片电池以及公布电池的针刺试验,引发行业热议。从单体针刺试验结果来看,三元锂电池剧烈燃烧,表面温度超过500℃;

而比亚迪磷酸铁锂刀片电池无明火、无烟,表面温度30℃-60℃。据称比亚迪推出的刀片电池针刺试验核心目的就是要让电池内短路,以便观察电池的热失控情况及制定更好的安全防护策略。

其后,根据比亚迪公开的热扩散试验资料,强制引发位于中间的电池热失控,最高温度约为350℃。而此时邻近位置的电池温度仅有80℃,刀片电池只出现了冒烟现象,既没有着火也没有爆炸。

基于磷酸铁锂材料体系(产热少)和长薄型刀片电池设计(散热快),刀片电池在发布之初既已具备较好的对热扩散的控制能力。

▲比亚迪发布针刺试验对比

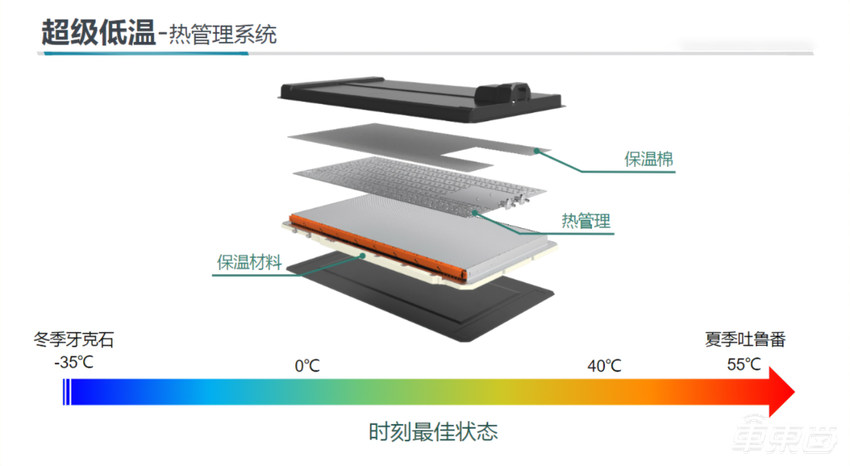

刀片电池使用的是磷酸铁锂材料,理论上其低温性能相对较弱。

为了提高刀片电池低温性能,首先在热管理系统方面做了很多改进,比如说刀片电池的结构设计上增加保温材料,在热管理系统外侧再布置一层保温棉,整个构成刀片电池的一个完整的热管理系统。

同时比亚迪首创智能双环流电池直冷直热技术,以提高刀片电池冬季使用性能。

▲比亚迪刀片电池热管理方案

二、比亚迪提升电芯隔热水平 进一步提升电池整体安全

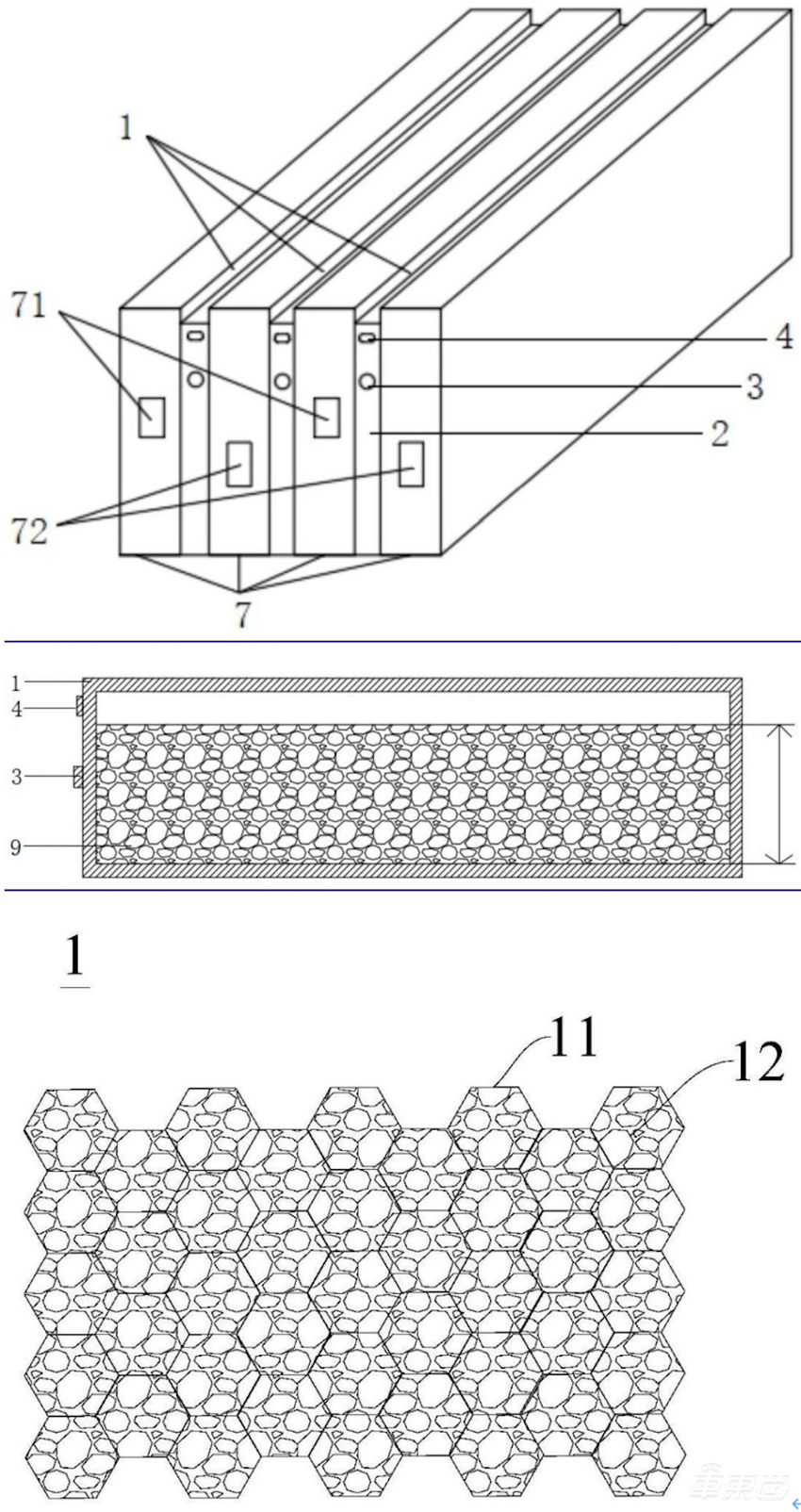

2023年2月,比亚迪着重进行电芯间超级吸热材料的专利布局,如《冷却组件以及具有其的电池包以及车辆》(申请日:2023.02.28)、《吸热组件、电池模组、电池包及车辆》(申请日:2023.02.28)、《包体,电芯之间设置相变件》(申请日:2023.02.27)等专利,在电池系统中导入高吸热材料、相变件,通过吸热+隔热等组合方式抑制热扩散,进一步降低动力电池包产生热扩散的风险,提高动力电池包的安全性与可靠性。

传统的相变材料为固液相变,比亚迪此次另辟蹊径,采用液气相变,具有比固液相变高十倍的吸热能力,因此才能通过吸热方式,彻底解决多节电芯同时失控引发的极端热扩散问题。

据专利信息透漏相变填充材料主要为亲液性高分子材料和液态相变介质,和骨架组成的冷却组件具备不易发生形变,散热效率高,散热响应快,排气效果好等特点。

该技术的关键点在于采用高吸热材料,并利用该材料的气化潜热,使得电芯间吸热能力极大提升,可以完全吸收一个电芯热失控传递到下一个电芯的全部热量,从而有可能解决多个电池热失控以及极端工况下多节电池被破坏导致的热扩散问题,且技术方案能够覆盖全部电芯尺寸与不同电芯体系。

刀片电池“出鞘安天下”,因通过针刺试验而一举成名,单体本身具备良好的热稳定性,再加上电芯间高吸热材料的加成效果,相信刀片电池系统的热安全能力足以应对征求意见稿的“不起火,不爆炸”,其关键在于高吸热材料的成本几何了。

▲电芯间填充相变材料(专利截图)

在《电动汽车用动力蓄电池安全要求(征求意见稿)》的导向下,在“不起火、不爆炸”将成为动力电池系统的基本要求之一。

而整车或电池系统“不起火、不爆炸”分为两个部分:一是控制电芯层级的热失控,二是控制单个或多个电芯热失控不引起系统层级的热扩散。

结语:电池安全成车企研发重点

应对新国标《征求意见稿》的要求,比亚迪也继续“加码”电池安全。

通过刀片电池整体设计,双环流电池直冷直热技术以及电芯间超级吸热材料等设计,在各个维度提升了比亚迪电池的整体安全性能。

在新能源车快速发展的当下,电池安全是重中之重。

只有车企足够重视,“死磕”安全,才是在最大程度上对消费者负责。