车东西(公众号:chedongxi)

作者 | 阿超

编辑 | Juice

3月3日,埃安发布全新一代集成电驱技术群——夸克电驱,能以更小的体积迸发出强劲的功率,电机功率密度高达12kW/kg,相比行业6kW/kg提升100%。小体积的电机,就能带来媲美V8发动机的大马力。

无独有偶,特斯拉投资者日上官宣了其新一代自研电驱系统,将通过减少稀土、碳化硅等材料使用实现成本的进一步降低。一边是追求极致的成本控制,一边是追求极致的性能超越,双方似乎已形成两套逻辑和技术发展路线。

一、三大首创技术 引领驱动方式变革

埃安电驱研发团队围绕“高功率密度,低发热损耗”两个核心点,持续进行技术迭代开发,从而积累纳米晶-非晶超效率电机、X-PIN扁线绕组、900V高效碳化硅、E-drive软件、无动力中断电子换挡等一系列技术。其中最核心的是三大前瞻技术:

▲夸克电驱

▲夸克电驱

1、“纳米晶-非晶”高效率电机

永磁同步电机技术发展至今,电机铁芯损耗是影响电机工况效率的主要因素。

埃安电机团队从基础原材料和电磁原理创新开发,设计了一种“纳米晶-非晶” 合金材料及批量制备工艺。

▲纳米晶-非晶电机

▲纳米晶-非晶电机

相较于传统的铁基硅钢材料冶炼工艺,纳米晶-非晶材料冷却速度较铁基硅钢材料更快;且具有原子无序排列、无晶粒、无晶界的微观特性。

其铁损系数远低于铁基硅钢等电工钢,埃安应用该材料制作电机铁芯,降低电机50%铁芯损耗,从而有效降低电机能量损耗,电机工况效率提升至97.5%,电机最高效率达到98.5%。

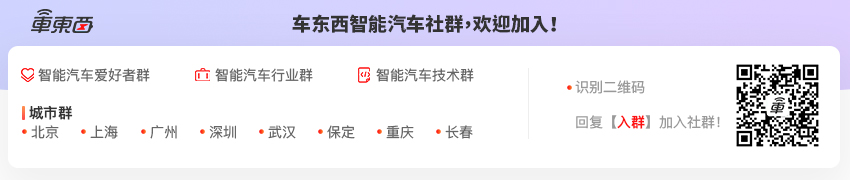

2、X-PIN扁线绕组专利

埃安融合自主专利的X-PIN扁线定子技术和碳纤维高速转子技术,在缩小25%体积的情况下,电驱功率提升30%以上。

▲X-PIN扁线定子技术

▲X-PIN扁线定子技术

基于电机技术的进步,未来产品将呈现小型化、轻量化、出行形态多样化。

X-PIN碳纤维高速电机技术具有3项独有平台绕线方案的国家专利,可实现70kW~320kW功率范围、220~450N·m扭矩范围多平台兼容。

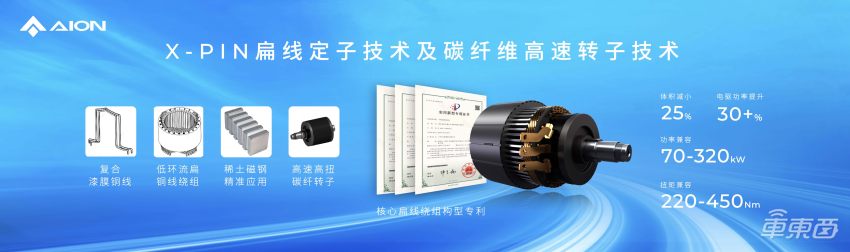

3、采用900V碳化硅功率模块

埃安深度介入SiC产业链建设,自研封装设计。从芯片布局、均流一致性、缩小芯片开关延时、叠层功率回路设计四个方向进行突破,同时结合全银精准低温烧结工艺的革新,使得SiC模块回路杂感降低50%以上、热阻降低约25%、芯片通流能力提升10%以上、功率循环寿命提升约100%。

▲900V超效碳化硅

▲900V超效碳化硅

结合安全可靠的SiC芯片驱动与保护设计,充分发挥碳化硅的高耐压、高功率密度、高效率特性,助力夸克电驱实现最高满功率工作电压900V,峰值功率高达320kw以上,最高效率超99.8%。

二、大动力与小体积一直是行业难题

小到生活中常见的平衡车、无人机等普民应用,到“国之重器”航空母舰、太空探索等高精尖领域,电机都在其中扮演不可或缺的角色,但无论那个行业,都在追求“体积小型化,动力巨量化”的电机。可以说,电机技术的发展史,就是一段不断追求极致功率密度的历史。

1900年,保时捷曾推出过一款使用小体积轮毂电机的概念车。但因为小体积电机功率密度不足,车辆极速只有35km/h,最终只能流产。无独有偶,特斯拉旗下首款车型Roadster为实现更高的功率密度,最初设计采用两挡变速箱,但因种种技术问题,最终导致无法量产,功率密度也无法提升。

事实上,电机功率密度的突破一直以来都是世界级难题。无数工程师、科研机构,致力于提升其功率密度。有成功,亦有失败。功率密度的突破,面临着两大难题。

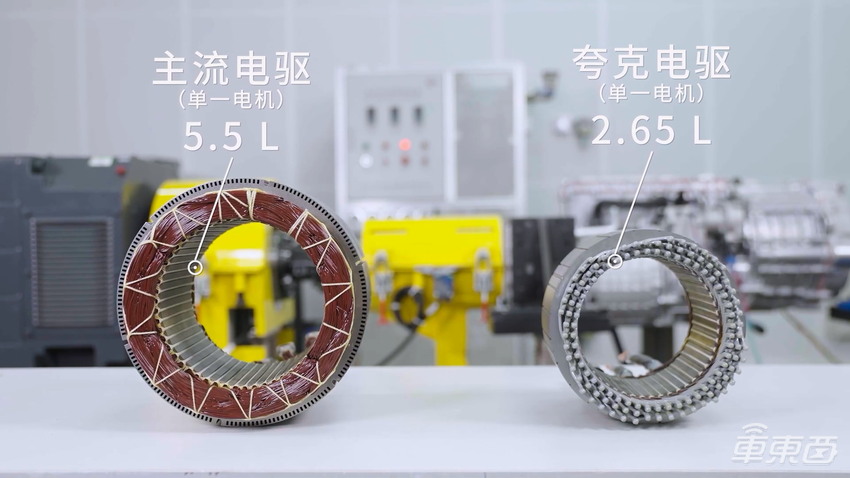

▲夸克电驱与市场主流电驱大小对比

▲夸克电驱与市场主流电驱大小对比

一方面是要考虑在体积不变的情况下,如何实现更大的功率输出。这就要求必须去探索电机的空间极限,让电机的每一个点都能释放出最大潜能。同时还可以通过提升电压的方式,提升功率。但电压每提升1V,都是一个涉及材料、工艺、软件、封装、安全的系统级庞大工程;

另一方面还要避免高功率输出损耗,好不容易提升的功率,尽可能避免浪费在产热这种无用功上。

在新能源汽车行业快速发展的这10年里,行业的电机功率密度从2kW/kg提升到6kW/kg了。埃安夸克电驱技术下电机功率密度可提升至12kW/kg。

结语:技术自研锻造企业长久竞争力

传统燃油车逐渐过渡到新能源汽车,相关的技术也迎来更新,这也给了国产厂商实现弯道超车的机会,埃安此次的夸克电驱拥有三大首创技术,这三大首创技术也正是埃安夸克电驱关键竞争力所在。

供应链技术固然投入低,但无法成为企业独有的竞争力,国产企业只有重视自研技术,才能在新能源汽车时代保有持续的竞争力。