车东西(公众号:chedongxi)

作者 | Juice

编辑 | 志豪

车东西2月13日消息,日前,别克汽车在上汽通用武汉奥特能工厂内对其首款奥特能平台SUV车型Electra E5的三电技术进行了解读。

别克Electra E5在电池包上做了很多的设计,保证了电池的安全性;同时自研的电驱保证了系统的高效性。

车辆还采用了全新开发的BEV HEAT双热源热管理系统,对电池和乘员舱进行合理的能量分配,实现座舱舒适性、驾驶品质、能耗、电芯寿命及电池安全间的最优解。

此外,车辆可以提供两驱和四驱多种动力组合,CLTC续航里程超过600公里。

而在活动的最后,车东西也受邀参观了通用奥特能武汉工厂,这一工厂也代表了通用电气化方面各项技术的最高水平,未来别克Electra E5将会从这一工厂下线。

一、自研三电技术 提升产品安全性

针对动力电池,别克将重点放在安全性方面,通过在静置、充电、行驶及碰撞等全场景多层级的安全防护,为用户打造更安全、更安心的用车体验。

电芯方面,别克采用与供应商合作定制的专属配方811正极电芯材料,在正极配方中定向掺杂稀土元素铆定游离氧,减少氧的释放量,比基础配方提升10%热稳定性。

▲别克Electra E5电芯

模组方面,别克采用了三项专利设计,分别是纳米级气凝胶隔热墙、独立式模组液冷板和电芯模组上盖排气通道,最大程度的保证模组的安全。

在电池包安全方面,别克设计了电池包内快速排气通道,可以迅速排出电芯热失控产生的高温气体,降低其对相邻电芯及模组伤害。

同时采用了特种橡胶和特种塑料,让高压元器件有效保持绝缘。此外,别克还设计了盖内置防火毯,减少电池包热失控时对座舱的危害,进一步保护乘客安全。

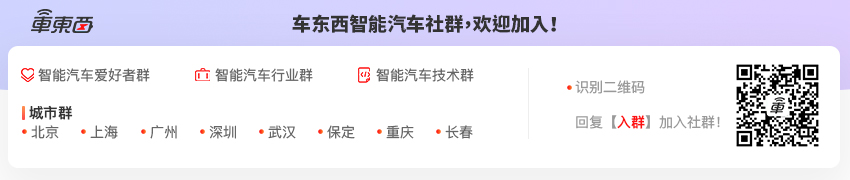

▲电池包内防火毯

而在电池包的整体设计上,采用了高强度井字形结构,满足通用汽车全球42项严苛的电池壳体性能要求。

通用奥特能平台还是首个量产无线BMS的电动车平台,别克Electra E5同样也采用了这一设计,既可以更好的进行电池安全检测,还可以减少90%的线束,提升系统运行的质量和寿命。

为了最大程度的保证电池的安全性,别克还进行了大量严苛的电池安全测试,保证了电池的安全性。

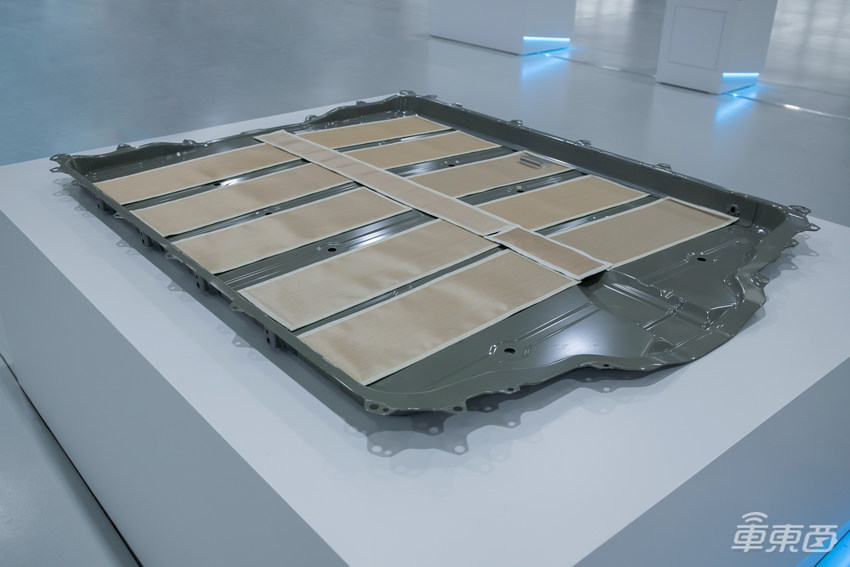

而在电驱方面,别克采用了奥特能高效集成模块化驱动系统,实现业界领先的8合1高集成设计,体积和重量功率行业领先。驱动电机采用扁线工艺,提升功率密度,热传导效率更高。

▲电驱总成

此外,别克还开发了HEAT(Harmonized Enhanced Advanced Thermal System)双热源热管理系统可根据电池的实际温度、环境温度以及乘员舱空调需求等因素,对电池和乘员舱进行合理的能量分配,实现座舱舒适性、驾驶品质、能耗、电芯寿命及电池安全间的最优解。

二、机械化生产工厂 可柔性生产

在当日的活动上,车东西还随着工作人员的指引参观了通用位于武汉的奥特能工厂。

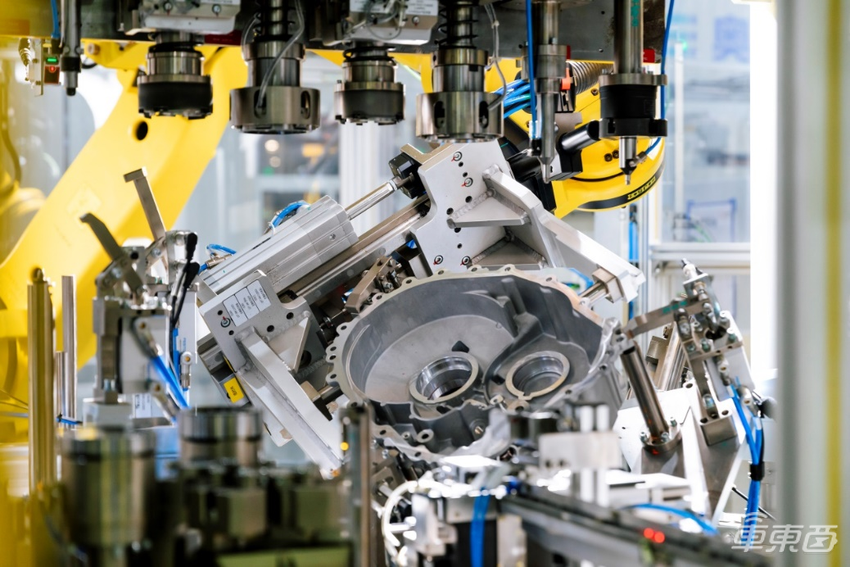

该工厂的电池车间采用了工业机器人和人工为一体的方案,融合“机器人、3D点云视觉、力控感知”技术于一体,安装精度可达0.2mm,有效避免模组在组装过程中由于磕碰造成的潜在安全风险,确保装配过程电池零损伤。

▲机械臂参与电池组装

电池模组拧紧采用了六轴全自动一次性拧紧的装配技术,效率更突出。电池包的涂胶、合盖、拧紧工艺,全部基于数字孪生技术的机器人来自动完成。

得益于世界一流的设备,武汉奥特能超级工厂的电驱车间机加工线实现了从上料、加工、清洗、测试、检测到下线的全过程自动化生产,全线纳入2微米工程,从制造、测试、检查全过程,实现微米级超高精度加工。

▲全自动化生产车间

整个安装过程中采用闭环监控,最大程度的保证产品的安全性,同时做到了可溯源。

电池车间的整包电测工艺可模拟电池包在整车上的真实运行工况进行电性能测试,包含15个测试步骤和3000条测点内容,确保电池包的高品质和性能的一致性。

▲电池包气密性检测

电驱车间也采用了严苛的最终性能测试标准,会模拟整车真实工况,结合数理统计、相关特性分析,进行智能诊断,对电驱整机进行包含密封、绝缘、功能3大类共7大项的性能测试。

另外值得注意的一点是,奥特能电驱车间具备很强的高柔性的共线生产能力,可满足上汽通用汽车未来多款奥特能平台纯电车型三电系统的生产需求。

▲奥特能工厂支持柔性生产

结语:上汽通用加速电气化转型

在传统车企的新能源转型中,通用也一直处在非常领先的位置,不但推出了纯电动平台奥特能,还在国内建设了相应的工厂。

目前奥特能上海工厂和武汉工厂都已经开始投入使用了,上汽通用的新能源汽车最后一块拼图也凑齐,上汽通用集团现已具备从研发到生产的体系化能力。

未来,依托于奥特能超级工厂和奥特能纯电平台,上汽通用集团在新能源汽车领域的发展速度将会越来越快。